OBJETIVO:

Definir los parámetros de control durante el proceso de elaboración de productos (embutidos) fermentados, definiendo los límites críticos y las actuaciones a realizar para evitar y/o controlar los posibles defectos y/o problemas en el producto final.

Control de proceso

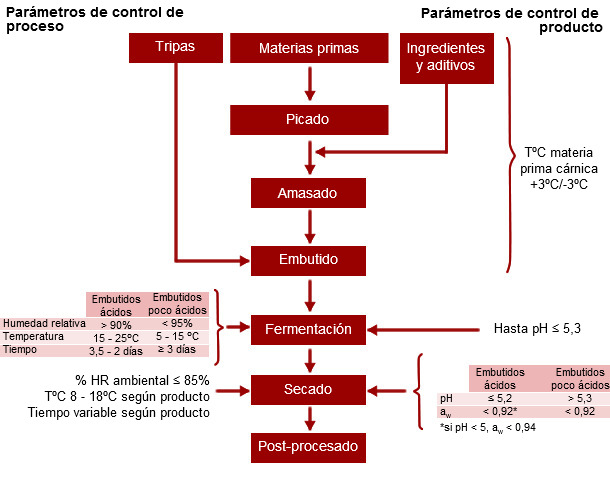

En el siguiente diagrama se describen los parámetros de control y valores recomendados del proceso de elaboración general de los productos fermentados.

Análisis microbiológicos en producto final para la verificación del proceso

Criterios microbiológicos vigentes [2]

• Listeria monocytogenes: Máximo 100 ufc/g hasta el final de vida útil (n=5; c=0), asumiendo que los productos fermentados curados tienen características físicoquímicas (pH y/o aw) que los hacen bacteriostáticos, es decir, no favorecen el crecimiento de L. monocytogenes de acuerdo con el Reglamento 2073/2005 (véase ficha Programa de control de L. monocytogenes).

• Salmonella: Ausencia en 25 g (n=5; c=0). El criterio no se aplica si se demuestra que el proceso de elaboración elimina el riesgo (e.g. validación de la efectividad de medidas de control del APPCC según directrices del Codex Alimentarius CAC/GL 69-2008).

Otros criterios complementarios (Orden 21/06/77, derogada)

• Enterobacterias: 102 ufc/g

• S. aureus: 102 ufc/g

• Clostridios sulfito reductores anaerobios esporulados: 102 ufc/g

| Defectos en productos fermentados | Causas | Prevención |

|

• Por nitrificación: • Color verde-gris en el |

• Óxido nítrico reacciona con O2 formando dióxido de nitrógeno. | • Uso de nitrato. |

|

• Coloración |

• Insuficiente transformación de nitrato a nitrito cuando sólo se usa nitrato. | • Evitar una acidificación rápida. |

|

• Por formación de precipitados: • Cristales de fosfato |

• pH elevado, baja temperatura y elevada concentración de sodio y fosfato en relación al contenido de agua del producto | • Disminuir pH del embutido. Almacenaje del producto a temperatura ambiente y envasado (MAP/vacío) |

|

• Cristales de sal (NaCl) y/o cloruro potásico (KCl) |

• Secado de la superficie demasiado rápido | • Disminuir la velocidad de secado del producto |

|

• Velo |

• Cristales de creatina • Almacenaje en refrigeración |

• Untar y fregar superficie con aceite. Almacenaje a temperatura ambiente |

|

• Manchas |

• Cristales de lactato magnésico • Presencia simultánea de Mg (especias) y lactato (carne, fermentación, aditivo) |

• Disminución formación lactato (menor adición de azúcares, menor acidificación). No adición de lactato |

|

• Por • Cambios |

• Utilización materias primas oxidadas o fácilmente oxidables • Presencia bacterias productoras de peróxidos |

• Aplicación de antioxidantes (eritorbato-E316, ascorbato-E301, extracto de romero-E392) • Productos envasados en MAP: mínimo espacio de cabeza, O2 residual < 0,15% y evitar contacto con la luz |

|

• Cambios |

• Azoreducción bacteriana o por sulfitos en presencia de colorantes azoicos | • Control de colorantes. |

|

• Otros: • Malos olores en embutidos |

• Contaminaciones por hongos en secaderos mal desinfectados y con humedad relativa elevada |

• Tratamiento embutido con antifúngicos: pimaricina (natamicina E-235) • Desinfección de secaderos • Disminución de humedad relativa y temperatura durante el secado |

|

• “Mancha |

• Crecimiento de la bacteria Carnimonas nigrificans. |

• Incrementar medidas higiénicas, localización focos contaminación |

|

• Agujeros |

• Vacío insuficiente en el embutido • Encostrado • Producción de gas por bacterias heterofermentativas |

• Mejorar el vacío al embutir • Control de la velocidad de secado • Evitar el reposo excesivo previo a la embutición |

|

• Encostrado |

• Secado demasiado rápido | • Control flujo/velocidad de secado |

|

• "Embarrado" |

• Carne y maquinaria insuficientemente refrigerada • Tratamiento mecánico del picado y/o amasado inadecuado • Adición de grasa de punto de fusión |

• Control de calidad de la materia prima y mantenimiento de la maquinaria. • Control de la temperatura de la materia prima (≤ 3ºC). |

Apoyo en la gestión de la calidad y la seguridad:

Aplicación de técnicas microbiológicas rápidas para la detección y trazabilidad de patógenos, microorganismos alterantes (e.g. Carnimonas nigrificans) y tecnológicos (cultivos iniciadores).

Evaluación del riesgo microbiológico a partir de resultados analíticos disponibles y uso de modelos de microbiología predictiva.

Innovación:

Nuevos sistemas de secado, como puede ser el sistema QDS (Quick Dry System): optimización del tiempo de elaboración.

Tecnologías de post-procesamiento: Presurización por altas presiones hidrostáticas (HPP) de producto acabado en lonchas o pieza entera.

Tecnologías de envasado de producto acabado en lonchas o pieza entera.

DOCUMENTACIÓN DE REFERENCIA• [1] Orden 7 de febrero del 1980 (y modificaciones) sobre la calidad para los productos cárnicos embutidos crudos curados. • [2] Reglamento (CE) 2073/2005 (y modificaciones) sobre criterios microbiológicos de higiene y de seguridad alimentaria en productos alimenticios. • [3] Arnau J. “Problemas de los embutidos crudos curados”. Eurocarne. Marzo 2011. Nº194. p. 50-65. |

Primera versión: año 2013.

Fecha actualización: julio 2014.